ИСПОЛЬЗОВАНИЕ НАУЧНОЙ ТЕХНИКИ ФОРМОВАНИЯ ДЛЯ ОБЕСПЕЧЕНИЯ ХОРОШЕЙ ФОРМЫ.

Формовочный режим: пресс-форма для литья под давлением

Применение: Промышленное использование

Установка: полуфиксированная

Тип комбинации процессов: однопроцессный режим

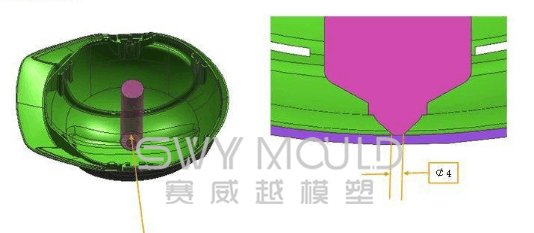

Ворота: Pin Point Gate

Полость: 1

Материал: АБС-пластик

Сталь пресс-формы: H13

Обработка поверхности: полировка

Основной процесс проектирования пресс-формы для промышленного защитного шлема

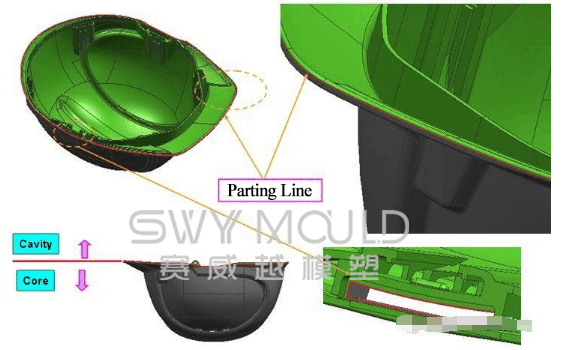

1. Линия разделения

2. Система ворот

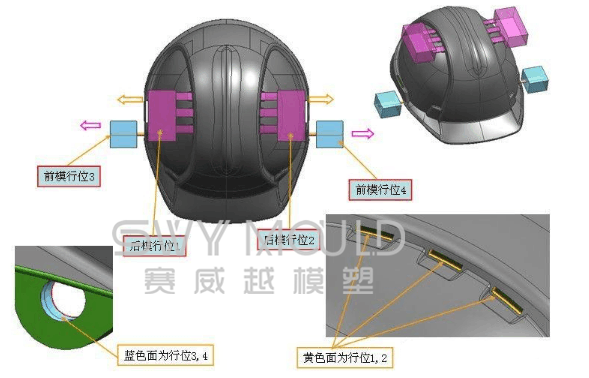

3. Часть слайдера

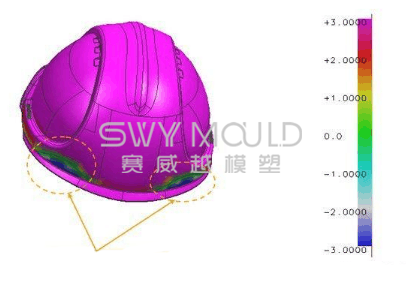

4. Анализ Moldflow

Тестирование пластиковых защитных шлемов

В настоящее время обнаружение шлемов в основном основано на профессиональном испытательном оборудовании. Основные пункты тестирования шлемов в разных странах разные. Наши стандарты предусматривают, что показатели эффективности шлемов в основном включают в себя основные показатели и специальные показатели, а именно:

1. Ударная производительность. В испытании на ударный прокол шлема значение силы результата испытания не может превышать 4900 Н, оболочка не должна иметь падающих обломков.

2. Устойчивость к проколам. Испытание на ударный прокол шлема, результаты испытаний не должны касаться поверхности формы головки, а оболочка не должна упасть.

3. Прочность подбородочного ремня. Каска проверяется тестером на прочность и поперечную жесткость. Результаты испытаний показывают, что сила ремня составляет от 150 до 250 Н.

4. Боковая жесткость. Испытание проводится с использованием каски под прибором для проверки прочности ремня и боковой жесткости. Максимальная деформация результатов испытаний не более 40 мм, остаточная деформация не более 15 мм, оболочка крышки не должна выпадать.

5. Вертикальный интервал. Испытания проводились с использованием каски под прибором для проверки прочности ремня и боковой жесткости. Вертикальный шаг не более 50 мм.

6. Высота ношения. Испытания проводились с использованием каски под тестером прочности ремня и боковой жесткости. Высота ношения 80-90 мм.

7. Антистатические свойства. По результатам испытаний с помощью тестера антистатических характеристик шлема поверхностное сопротивление не должно превышать 109 Ом.

8. Электроизоляционные свойства. По результатам испытаний с помощью тестера электрической изоляции шлема ток утечки не превышает 1,2 мА.

9. Огнезащитные свойства. Протестировано с помощью тестера огнестойкости шлема. Время горения не должно превышать 5 с, а колпачок нельзя прожечь. Перед тем, как сделать шлем ударопрочным и проколотым, он проходит предварительную обработку при высоких и низких температурах, погружении в воду и ультрафиолетовой лампе. Также имеется соответствующее оборудование для испытания предварительной обработки.

10. Предварительная высокотемпературная обработка. Используйте бокс для высокотемпературной предварительной обработки шлема. Высокая температура испытания 50 ± 2 ℃, выдержка в течение 3 часов.

11. Низкотемпературная предварительная обработка. Протестировано с использованием резервуара для предварительной обработки с замачиванием водой при низкой / постоянной температуре. Низкая температура составляет -10 ± 2 ℃ или -20 ± 2 ℃ на 3 часа.

12. Предварительная обработка замачиванием. Протестировано с использованием резервуара для предварительной обработки с замачиванием водой при низкой / постоянной температуре. Низкая температура составляет 20 ± 2 ℃, выдерживается на 3 часа.

13. Предварительная обработка ультрафиолетом. Используйте коробку для УФ-старения шлема. Метод ограниченного УФ-облучения, время испытания 400 часов.

Taizhou Saiweiyue Mould & Plastic Co., Ltd.

ДОБАВИТЬ: № 12, перекресток Джин, улица Ичэн, район Хуанъян, город Тайчжоу, провинция З Хэцзян, 318020, Китай

Мобильный / WhatsApp: +86-15757668880

Тел / Факс: +86-0576-89888400

авторское право © TAIZHOU SAIWEIYUE MOULD & PLASTIC CO., LTD.