ИСПОЛЬЗОВАНИЕ НАУЧНОЙ ТЕХНИКИ ФОРМОВАНИЯ ДЛЯ ОБЕСПЕЧЕНИЯ ХОРОШЕЙ ФОРМЫ.

Материал корпуса: АБС-пластик

Размер корпуса: 360 * 270 * 170 мм

Сталь пресс-формы: 718

Основание пресс-формы: DME

Система впрыска: горячеканальный

Требования к поверхности: глянцевая

Есть много деталей, чтобы построить набор пластиковых форм для кофеварки. Когда вы запрашиваете у нас, пожалуйста, предоставьте нам фотографии отдельных деталей с указанием размера, чтобы SWY Mold могла предоставить вам подробное предложение.

Большинство форм для небольших бытовых приборов представляют собой пластиковые детали, поэтому производственный цикл изделий зависит от производственного цикла пластиковых форм. В этой статье пресс-форма для кофеварки с использованием более совершенного программного обеспечения CAD / CAM, представленного на рынке - программного обеспечения для анализа потока пресс-формы Moldflow, анализирует наполнение, заслонку, охлаждение и коробление пресс-формы, а также получает больше драгоценного времени для улучшения дизайна пресс-формы.

Пластиковые детали процесс анализа пресс-форм кофеварки

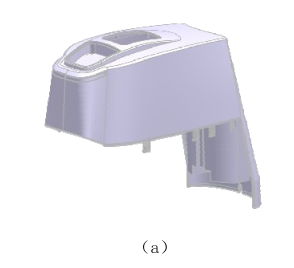

Фиг.1 (а) представляет собой трехмерный вид пресс-формы для кофеварки, а Фиг.1 (b) представляет собой двухмерный вид. Размер пластиковой детали больше 360 × 270 × 170 мм.

Стенка тонкая, структура сложная, внутри имеется перевернутая пряжка, тонкий цилиндр (отверстие для винта), верхняя и нижняя асимметрия, левая и правая асимметрия и т. Д., Которые вносят множество неопределенных факторов в давление наполнения и другие связи. Внутренняя и внешняя поверхности пластмассовых деталей не гладкие, также в некоторой степени увеличивается сложность изготовления и формования формы. В пластиковом материале используется АБС-пластик (сополимер акрилонитрил-бутадиен-стирол), который имеет высокую вязкость расплава, чувствителен к температуре и скорости сдвига и требует изготовления более высоких форм. Следовательно, для повышения успешности тестового режима особенно важно выполнить анализ потока пресс-формы в процессе проектирования пластмассовых деталей перед обработкой пресс-формы.

Рисунок 1 пресс-форма для кофемашины

Анализ Moldflow пластиковой пресс-формы корпуса кофеварки

1. Предварительная обработка конечно-элементной модели.

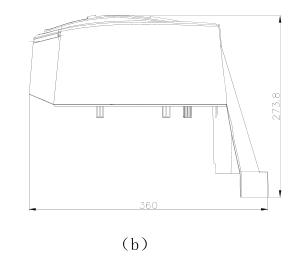

Используйте программное обеспечение UG для завершения 3D-модели пластиковой детали, экспортируйте ее в формат x_t, а затем импортируйте этот файл через AMDL, который поставляется с CAD DOCTOR, выполните некоторые операции по упрощению и восстановлению в программном обеспечении CAD DOCTOR, например, удаление повторяющихся граней, свободных краев , короткие линии, прерывистая поверхность и т. д. для упрощения небольших структур, не влияющих на анализ, таких как шаги в пределах 1 мм, закругленные углы менее 1 мм. После изготовления пресс-формы импортируйте ее в Moldflow для создания сетки. Используется двухслойная сетка. Максимальное соотношение сторон треугольника должно контролироваться ниже 13, среднее соотношение сторон контролируется ниже 10, свободный край, несколько краев равны 0, смещенная грань должна быть 0, единица пересечения и единица полного перекрытия равны 0, соответствие процентная доля контролируется на уровне около 90%, и модель полностью соответствует требуемым требованиям.

На рисунке 2 показана сеточная статистика.

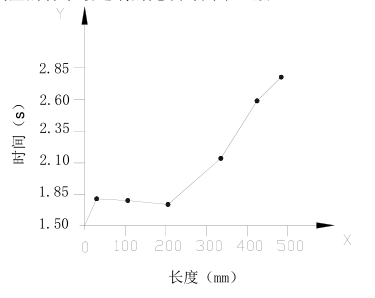

2. Анализ расположения ворот

Выбор расположения ворот играет решающую роль при проектировании пресс-форм. Он напрямую влияет на форму и скорость потока расплавленной пластмассы, что влияет на коробление пластмассовых деталей и оказывает очень очевидное влияние на линии сварки, а также играет решающую роль в поддержании давления. В частности, при впрыске с несколькими заслонками следует учитывать положение заслонки, контролировать модель потока заполнения расплавом и избегать избыточного давления. В этой форме используются две заслонки для подачи клея. Из-за особенностей пластиковых деталей клей не сбалансирован. Фиг.3 представляет собой схему концевого пути розлива, из которой видно, что время наполнения на каждом из самых дальних концов модели несовместимо с формой для кофеварки.

Рисунок 3 График пути заполнения

3. Анализ беговой системы

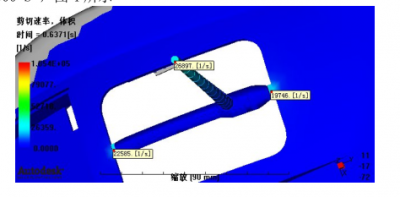

Плесень - одна из первых, а система бегунов относительно проста. Однако также необходимо убедиться, что пластиковые детали могут быть заполнены плавно, скорость потока и скорость затвора гарантированно будут ниже максимальной скорости сдвига материала. В целях экономии средств размер потока должен быть как можно меньше. Следовательно, основной канал имеет диаметр отверстия 4 мм и угол конуса 1 °. Шунтирующий канал делали большим (12 мм) и малым (8 мм). Для уменьшения давления наполнения и выдержки скорость сдвига уменьшена, ширина шибера составляет 6 мм, а толщина - 2,5 мм. Измеренная скорость сдвига составляет до 26897 с-1, что соответствует максимальной скорости сдвига 50000 с-1, как показано на рисунке 4.

Рисунок 4 Скорость сдвига

4. Анализ заполнения

Анализ заполнения очень важен для всего анализа моделирования. Имитирует заливку всей пластиковой части. Он может обнаружить множество проблем перед тестом и вовремя исправить.

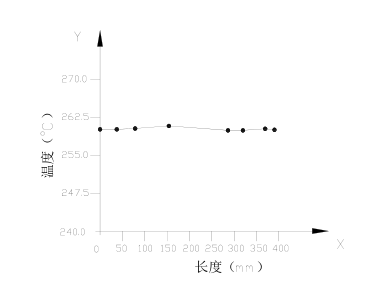

На рис. 5 представлена температурная карта фронта потока. Из рисунка видно, что он в основном согласован, что указывает на то, что процесс наполнения не затруднен и процесс плавный благодаря Moldflow.

Рисунок 5 График пути изменения температуры на передней панели

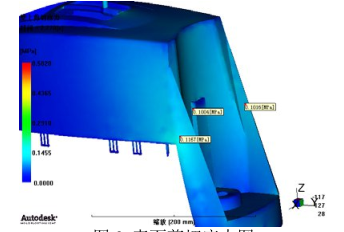

Рисунок 6 представляет собой диаграмму поверхностного напряжения сдвига, максимальное значение составляет 0. 1167 МПа, предел текучести материала составляет 0,3 МПа, согласно первой теории прочности, известно, что условие выполнено и безопасно.

Рисунок 6 Напряжение сдвига на поверхности

5. Давление сальника - анализ коробления

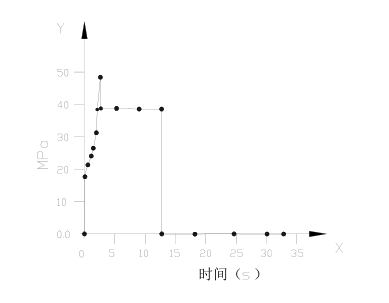

На рис. 7 показана диаграмма зависимости давления от времени в месте закачки, показывающая давление в месте закачки с конца выдержки. Было обнаружено, что пиковое значение давления впрыска выше, чем значение давления во время переключения впрыска / удержания давления. Это указывает на частичную потерю давления во время процесса изготовления пресс-формы, было обнаружено, что один конец заполнения сжимается, и часть давления израсходована.

Рисунок 7 Время - график давления

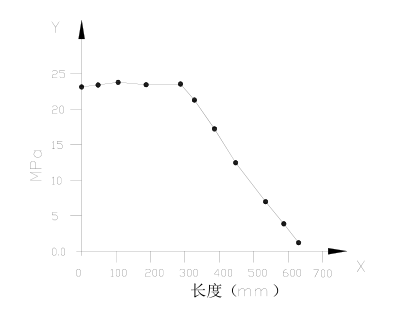

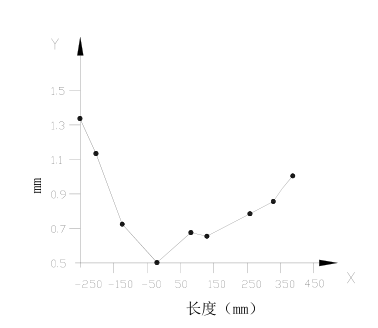

На рисунке 8 представлена диаграмма пути давления при срабатывании реле впрыска / удержания давления. Перепад давления составляет не более 25 МПа. Причина в основном связана с формой пластиковой детали и ограничением подачи клея. Время формования конца детали не может быть постоянным, возникает эффект сжатия, что приводит к большой разнице в давлении между зоной сжатия и зоной без отставания. Следовательно, внутреннее напряжение чрезмерно высокое, и при охлаждении возникает проблема коробления. На рис. 9 показан результат анализа коробления, максимальная деформация коробления достигает 1,3 мм.

Рисунок 8 График траектории напряжений

Рисунок 9 - график пути деформации

Taizhou Saiweiyue Mould & Plastic Co., Ltd.

ДОБАВИТЬ: № 12, перекресток Джин, улица Ичэн, район Хуанъян, город Тайчжоу, провинция З Хэцзян, 318020, Китай

Мобильный / WhatsApp: +86-15757668880

Тел / Факс: +86-0576-89888400

авторское право © TAIZHOU SAIWEIYUE MOULD & PLASTIC CO., LTD.