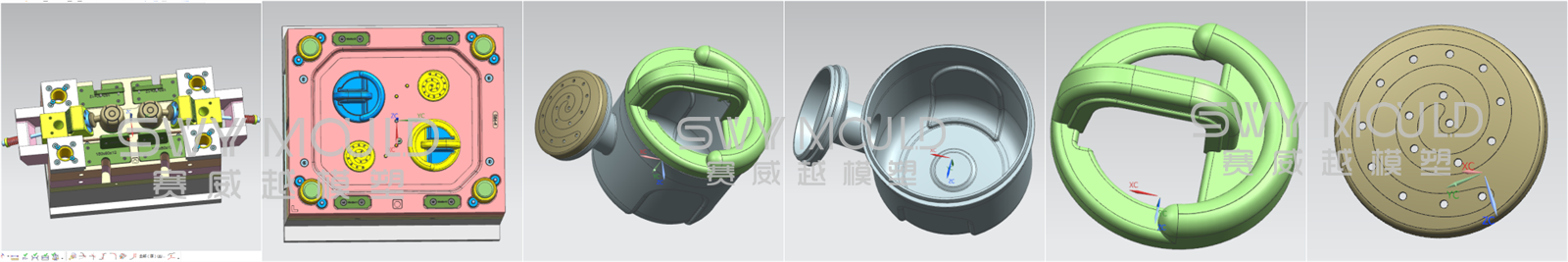

ИСПОЛЬЗОВАНИЕ НАУЧНОЙ ТЕХНИКИ ФОРМОВАНИЯ ДЛЯ ОБЕСПЕЧЕНИЯ ХОРОШЕЙ ФОРМЫ.

Материал детали: полипропилен

Материал формы: P20

Основание пресс-формы: 60 #

Полость пресс-формы: 2+2

Система впрыска: холодный бегун

Система эжектора: штифт выталкивателя

Размер формы: 360*360*380 мм

Вес формы: 285 кг

SWY дизайн и технология изготовления пресс-форм

Центр проектирования и разработки SWY MOULD продвигает систему совместной оценки экспертами и дизайнерами пресс-форм и интегрирует европейские и американские стандарты проектирования пресс-форм, чтобы гарантировать, что проект будет готов один раз.

В нашем центре дизайна и разработки работает полный динамичный и инновационный персонал по проектированию и разработке. Их богатый опыт в разработке пресс-форм и владение современными методами проектирования позволили им идеально и эффективно объединиться. Компания имеет передовые UG, CATIA, WorkNC, AUTOCAD, MOLDFLOW и другое программное обеспечение CAD / CAM / CAE, основанное на IGES, STEP, DXF и других форматах обмена файлами, с концептуальным дизайном продукта, проектированием конструкций, быстрым прототипированием, контролем и проверка Технические средства для предоставления клиентам комплексных решений от разработки нового продукта до производства пресс-форм.

Наши технологии, в том числе:

1. Pro/ENGINEER (3D-моделирование)

2. SolidWorks (3D-моделирование)

3. AutoCAD (2D-моделирование)

4. MoldFlow Mold Advisor (моделирование пластического течения/деформации)

5. MasterCAM (программирование ЧПУ)

6. Unigraphics (программирование ЧПУ)

7. Обрабатывающие центры с ЧПУ

8. Электроэрозионные станки с ЧПУ (электроразрядная обработка)

9. Машины для резки проволоки

Процедура изготовления пластиковой формы для литья под давлением.

1. Сначала мы понимаем точное требование наших клиентов. Для этого мы берем референсы с их эскизов, макетов и т. д. Мы также понимаем, что функционально является наиболее важным моментом в этом продукте, т. е. форма, тип шарнира, тип раздачи, комплектация с другим продуктом встречи и т. д. .

2. После этого мы проектируем изделие с учетом всех вышеперечисленных моментов и делаем 2D чертежи, а также 3D модели.

3. При выполнении инженерных чертежей, а также 3D-моделей мы также учитываем, что продукт должен быть подходящим для изготовления формы, а форма не должна быть слишком сложной для функционирования.

4. После утверждения модели изделия заказчиком мы обычно изготавливаем для нее пилотную форму. С помощью этой экспериментальной формы заказчик получает образцы, с помощью которых он может проводить различные испытания линии на утечку, работу петель, автоматическое укупоривание, дозирование продукта и т. д. Эта экспериментальная форма также помогает нам узнать точную усадку, время цикла, и функциональность формы.

5. После пилотного инструмента мы можем запустить производственный инструмент с учетом всех факторов, с которыми мы столкнулись в течение всей процедуры.

Метод обработки поверхностного упрочнения пресс-формы для литья под давлением

1. Ионное азотирование

Для повышения коррозионной стойкости, износостойкости, сопротивления термической усталости и антиадгезионных свойств пресс-формы можно использовать ионное азотирование. Выдающимся преимуществом ионного азотирования является то, что время азотирования значительно сокращается, структуру азотирующего слоя можно контролировать, регулируя различные компоненты газа, поверхностная хрупкость азотирующего слоя снижается, деформация мала, кривая распределения твердости азотированный слой относительно стабилен, его нелегко отслаивать и термическая усталость. Проницаемый матричный материал шире газового азотирования, нетоксичен, невзрывоопасен, безопасен в производстве. Однако для форм сложной формы трудно получить равномерный нагрев и равномерный слой пропитки, а слой пропитки неглубокий, переходный слой крутой, а однородность температуры все еще необходимо решить.

Температура ионного азотирования предпочтительно составляет 450–520 ℃, после 6–9 часов обработки глубина слоя азотирования составляет около 0,2–0,3 мм. Если температура слишком низкая, просачивающийся слой слишком тонкий; если температура слишком высока, поверхностный слой склонен к рыхлому слою, что снижает антиприлипающую способность. Толщина слоя ионного азотирования предпочтительно составляет 0,2~0,3 мм. Изношенную форму для ионного азотирования можно использовать после ремонта и повторного ионного азотирования, что может значительно увеличить общий срок службы формы.

2. Нитроцементация

Температура процесса нитроцементации низкая (560 ~ 570 ℃), деформация небольшая, поверхностная твердость обработанной литейной стали достигает 900 ~ 1000 HV, хорошая износостойкость, высокая коррозионная стойкость и высокая температурная твердость, может использоваться для форм для литья под давлением, форм для холодной высадки, формы для холодной экструзии, формы для горячей экструзии, формы для высокоскоростной ковки и пластиковой формы, соответственно, может увеличить срок службы от 1 до 9 раз. Однако он часто деформируется после газовой нитроцементации, а величина расширения составляет около 25% от толщины компаунда, что не подходит для прецизионных форм. Его необходимо отжечь и удалить перед обработкой.

Например, в штампах для пробивки отверстий в пружинных пластинах из стали Cr12MoV после газовой нитроцементации и инфильтрации ванадием в соляной ванне срок службы штампа может быть увеличен в 3 раза. Другой пример: пуансон из стали 60Si2 с охлаждением, с использованием предварительного азотирования, кратковременного карбонитрирования, прямой закалки в масле, низкотемпературной закалки и высокотемпературного отпуска, которые могут улучшить ударную вязкость сердцевины и увеличить срок службы Удар холодной рубкой Более 2-х раз.

3. Карбонитрация тройной инфильтрации

Его можно проводить в печи для азотирования. Инфильтрационный агент представляет собой борсодержащий органический инфильтрационный агент и аммиак, соотношение составляет 1:7, температура инфильтрации составляет 600 ℃, время инфильтрации составляет 4 часа, толщина слоя соединения совместно проникающего слоя составляет 3 ~ 4 мкм, глубина диффузионного слоя 0,23 мм, твердость поверхности HV011050. После коинфильтрационной обработки срок службы формы значительно увеличивается.

Taizhou Saiweiyue Mould & Plastic Co., Ltd.

ДОБАВИТЬ: № 12, перекресток Джин, улица Ичэн, район Хуанъян, город Тайчжоу, провинция З Хэцзян, 318020, Китай

Мобильный / WhatsApp: +86-15757668880

Тел / Факс: +86-0576-89888400

авторское право © TAIZHOU SAIWEIYUE MOULD & PLASTIC CO., LTD.