ИСПОЛЬЗОВАНИЕ НАУЧНОЙ ТЕХНИКИ ФОРМОВАНИЯ ДЛЯ ОБЕСПЕЧЕНИЯ ХОРОШЕЙ ФОРМЫ.

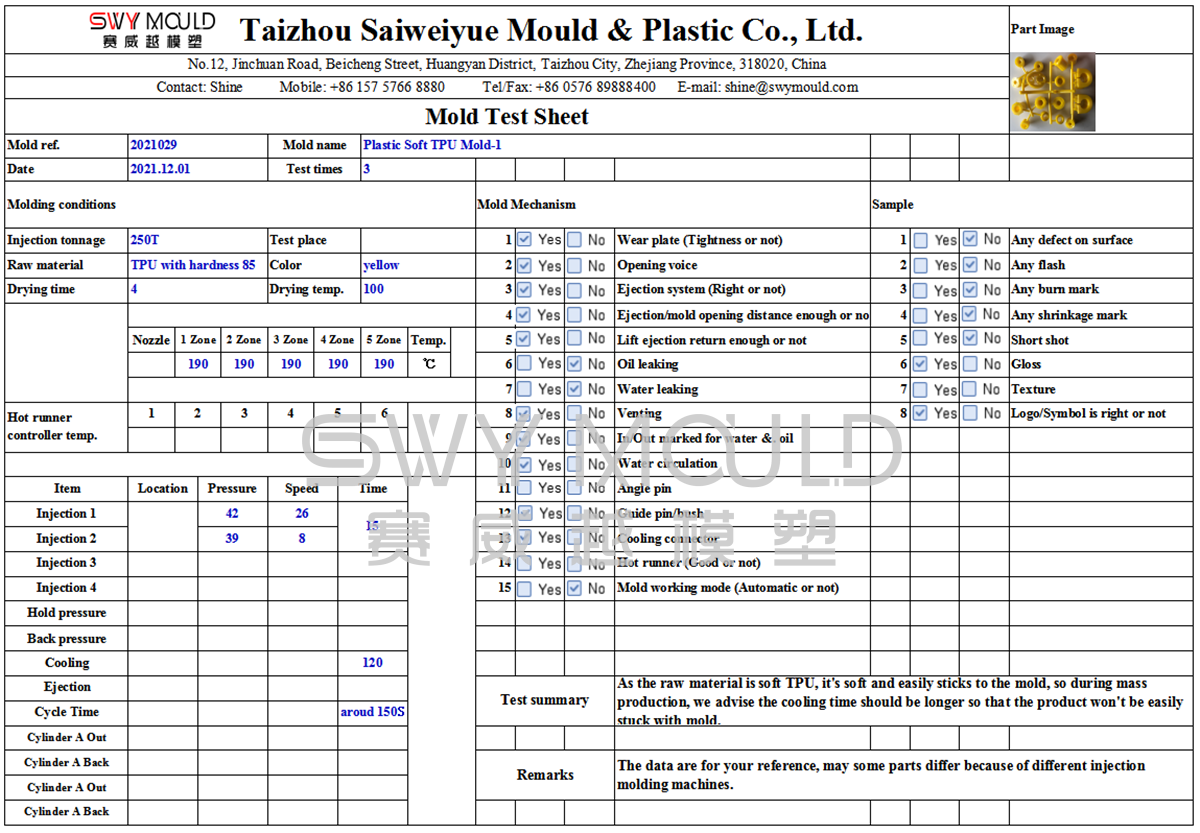

Всего 8 образцов в одной форме

Смола детали: мягкий ТПУ, твердость 85

Сушка материала: 4 часа при 100 градусах

Полость формы: 2 + 2 + 1 + 1 + 1 + 3 + 5 + 1

Система бегунов: холодный бегун

Время цикла: около 150 секунд

Тоннаж инжекционной машины: 250 тонн

Точки внимания этой пресс-формы для литья под давлением втулки рулевой рейки автомобиля TPU во время производства

Поскольку сырье представляет собой мягкий ТПУ, он мягкий и легко прилипает к форме, поэтому во время массового производства SWY MOLD рекомендует увеличить время охлаждения, чтобы продукт не мог легко застрять в форме.

Для каждой пресс-формы SWY отправит нашим клиентам лист испытаний пресс-формы для справки. Мы записываем все данные во время тестирования пресс-формы, такие как давление впрыска, скорость впрыска, время охлаждения и т. Д. Позже, перед отгрузкой пресс-формы, мы заполним следующую таблицу, распечатаем ее и отправим вместе с пресс-формой.

Позже, если у наших клиентов возникнут проблемы с производством пресс-форм, мы будем рады связаться с нами.

Способы решения наклеек TPU на литьевой форме

Иногда клиенты не профессионально настраивают параметры машины, и есть самый простой способ - напечатать смазку для пресс-формы. Перед каждым выстрелом напечатайте несколько агентов, а затем закройте форму и впрыск.

Другой способ - обработать тефлоном. Тефлон - это название политетрафторэтилена (ПТФЭ). Формы с покрытием PTFE - это новаторский подход, который помогает легко извлекать формованные изделия из формы. Внутренняя поверхность форм с покрытием из ПТФЭ гладкая и позволяет формовать изделие с большей точностью с точки зрения дизайна и требований к размерам. Кроме того, любые трещины из-за неровностей поверхности формы сразу же устраняются покрытием PTFE. Незначительная химическая активность покрытия защищает форму от коррозии, возникающей из-за постоянного использования с различными типами материалов.

Покрытие, в основном серого цвета, может быть черного, зеленого, красного или различных других цветов в соответствии со спецификациями, переданными производителю. Как видите, наша форма зеленая и отличается от других форм. Его обрабатывают при высоких температурах и на специальных машинах. Независимо от того, сколько снимков вы сделали, материал ТПУ не прилипнет к форме. Это наиболее эффективный способ массового производства.

Пункты, требующие внимания конструкции пресс-формы ТПУ

1. Усадка формованных деталей из ТПУ.

На усадку влияют твердость, толщина, форма, температура формования, температура штампа и другие условия формования. Обычно диапазон усадки составляет 0,005-0,020 см / см. Например, прямоугольный образец размером 100 × 10 × 2 мм сжимается в направлении длины литника и потока, а твердость 75A в 2-3 раза превышает твердость 60D. Твердость и толщина TPU влияют на скорость усадки. Когда твердость TPU составляет от 78 до 90 A, усадка уменьшается с увеличением толщины. Когда твердость находится между 95A и 74D, степень усадки немного увеличивается с увеличением толщины.

2. Хорошая проходимость и холодная канавка.

Основной проточный канал - это часть проточного канала, которая соединяет сопло инжектора с проточным каналом или полостью в форме. Диаметр должен быть увеличен внутрь на угол более 20, чтобы облегчить удаление русловой растительности. Шунтирующий канал - это канал, соединяющий основной канал и каждую полость в пресс-форме с несколькими канавками. Расположение канала на кристаллизаторе должно быть симметричным и равноудаленным. Проточные каналы могут быть круглыми, полукруглыми или прямоугольными, диаметром 6-9 мм. Поверхности рабочего колеса должны быть отполированы, как полости, чтобы уменьшить сопротивление потоку и обеспечить более быстрое наполнение.

Холодный колодец - это пустое пространство в конце основного потока (удлинительный желоб), которое используется для улавливания холодного материала, образующегося между двумя отверстиями для нагнетания на конце сопла, чтобы предотвратить попадание шунтирующего желоба или затвора и его блокирование. холодный материал. Когда холодный материал подмешивается в полость формы, легко возникает внутреннее напряжение продукта. Диаметр холодного канала составляет 8-10 мм, а длина - около 6 мм.

3. Ворота и вентиляционное отверстие

Затвор - это бегунок, соединяющий основной или шунтирующий бегунок с полостью. Его площадь поперечного сечения обычно меньше, чем проход для бегунов, который является самой маленькой частью системы бегунов, и его длина должна быть короткой. Калитка бывает прямоугольной или круглой формы, а размер увеличивается с толщиной изделия. Толщина изделия менее 4 мм, диаметр - 1 мм; литник должен иметь толщину 4-8 мм и диаметр 1,4 мм. Толщина ворот превышает 8 мм, а диаметр составляет 2,0-2,7 мм. Положение ворот обычно выбирается на самой толстой части продукта, которая не зависит от внешнего вида и использования и находится под прямым углом к форме, чтобы предотвратить усадку и избежать спиралевидного движения.

Вентиляционное или вентиляционное отверстие представляет собой желобчатое выходное отверстие для воздуха, которое открывается в пресс-форме для предотвращения попадания расплавленного материала в пресс-форму с газом и отвода газа из полости пресс-формы. В противном случае продукт может иметь поры, плохое сплавление, недостаточное наполнение или газовую ловушку или даже выгорать из-за высокой температуры, вызванной сжатием воздуха, что приведет к внутреннему напряжению продукта. Выпускное отверстие может быть установлено в конце потока расплава в полости формы или на линии разделения пластмассовой формы глубиной 0,15 мм и шириной 6 мм.

Необходимо максимально равномерно контролировать температуру штампа, чтобы избежать коробления и скручивания деталей.

Условия формования пресс-формы для литья под давлением втулки рулевой рейки автомобиля TPU

Наиболее важными условиями формования ТПУ (термопластичного полиуретана) являются температура, давление и время пластифицирующего течения и охлаждения. Эти параметры влияют на внешний вид и производительность компонентов TPU. Хорошие условия обработки должны обеспечивать получение деталей от белого до бежевого.

1. Температура

Температура, которую необходимо контролировать во время формования TPU, включает температуру цилиндра, температуру сопла и температуру формы. Первые две температуры в основном влияют на пластификацию и текучесть ТПУ, а вторая температура влияет на текучесть и охлаждение формованных деталей из ТПУ.

2. Температура цилиндра

Выбор температуры цилиндра зависит от твердости материала TPU. ТПУ с высокой твердостью имеет высокую температуру плавления, а максимальная температура на конце ствола также очень высока. Температурный диапазон технологического цилиндра TPU составляет 177 ~ 232 ℃. Как правило, распределение температуры цилиндра постепенно увеличивается от одной стороны бункера (задний конец) к соплу (передний конец), чтобы температура TPU неуклонно повышалась и достигала цели однородной пластификации.

3. Температура сопла

Температура сопла обычно немного ниже максимальной температуры цилиндра, чтобы предотвратить слюноотделение расплавленного материала в прямом сопле. Если для предотвращения слюноотделения используется самоблокирующееся сопло, температуру сопла также можно контролировать в пределах максимального диапазона температур ствола.

4. Температура пресс-формы

Температура пресс-формы оказывает большое влияние на внутренние характеристики и внешний вид изделий из ТПУ. Это зависит от кристалличности и размера продукта TPU. Температуру пресс-формы обычно регулируют с помощью охлаждающей среды с постоянной температурой, такой как вода. ТПУ имеет высокую твердость, высокую кристалличность и высокую температуру формы. Например, текст, твердость 480А, температура формы 20-30 ℃; Твердость 591A, температура формы 30-50 ℃; Твердость 355d, температура формы 40-65 ℃. Температура пресс-формы изделий из ТПУ обычно составляет 10-60 ℃. Температура формы низкая, расплавленный материал преждевременно замерзает и образует обтекаемую форму, что не способствует росту сферолитов. Следовательно, низкая кристалличность продукта приведет к позднему периоду кристаллизации, что приведет к поздней усадке и изменению характеристик продукта.

5. Давление

Процесс впрыска - это давление, включая давление пластификации (противодавление) и давление впрыска. По мере того, как винт отступает, давление в верхней части расплава является противодавлением, которое регулируется предохранительным клапаном. Увеличение противодавления увеличит температуру расплава, снизит скорость пластификации, сделает температуру расплава однородной и однородным по цвету, а также истощит расплавленный газ, но продлит цикл формования.

TPU обычно имеет противодавление 0,3 ~ 4 МПа. Давление впрыска - это давление, прикладываемое к TPU верхней частью винта. Его функция заключается в преодолении сопротивления потоку TPU от цилиндра к полости, заполнению формы расплавленным материалом и уплотнению расплавленного материала. Гидравлическое сопротивление и скорость заполнения TPU тесно связаны с вязкостью расплава, которая напрямую связана с твердостью TPU и температурой плавления. Другими словами, вязкость расплава зависит не только от температуры и давления, но и от твердости TPU и скорости деформации. Чем выше скорость сдвига, тем ниже вязкость. Чем выше твердость ТПУ, тем выше вязкость. Связь между вязкостью и скоростью сдвига смол различной твердости (240 ℃). При той же скорости сдвига вязкость уменьшается с повышением температуры, но при высокой скорости сдвига вязкость не зависит от температуры так сильно, как при низкой скорости сдвига.

Давление впрыска TPU обычно составляет 20 ~ 110 МПа. Удерживающее давление составляет примерно половину давления впрыска, а противодавление должно быть 1. Ниже 4 МПа для равномерного пластификации TPU. Вязкость расплава зависит не только от температуры и давления, но и от твердости и скорости деформации ТПУ. Чем выше скорость сдвига, тем ниже вязкость. Чем выше твердость ТПУ, тем выше вязкость. Связь между вязкостью и скоростью сдвига смол различной твердости (240 ℃). При той же скорости сдвига вязкость уменьшается с повышением температуры, но при высокой скорости сдвига вязкость не зависит от температуры так сильно, как при низкой скорости сдвига. Давление впрыска TPU обычно составляет 20 ~ 110 МПа.

6. Продолжительность цикла

Время цикла, необходимое для завершения процесса впрыска, называется временем цикла формования. Время цикла включает время наполнения, время выдержки, время охлаждения и другие периоды времени (открытие, извлечение из формы, закрытие и т. Д.), Которые напрямую влияют на производительность труда и использование оборудования. Цикл формования TPU обычно определяется твердостью, толщиной и конфигурацией. TPU имеет короткий цикл высокой твердости, длинный цикл толстых пластмассовых деталей, а также сложный цикл конфигурации пластмассовых деталей, а цикл формования также связан с температурой формы. Цикл формования TPU обычно составляет от 20 до 60 секунд.

7. Скорость инфузии.

Скорость инфузии зависит от конфигурации продукта TPU. Более толстые торцы требуют более низкой скорости впрыска, в то время как более тонкие торцы требуют более высокой скорости впрыска.

8. Скорость шнека

Обработка формованных изделий из ТПУ обычно требует более низкой скорости сдвига, поэтому уместна более низкая скорость вращения шнека. Скорость вращения шнека TPU обычно составляет 20-80 об / мин, поэтому предпочтительно 20-40 об / мин.

Taizhou Saiweiyue Mould & Plastic Co., Ltd.

ДОБАВИТЬ: № 12, перекресток Джин, улица Ичэн, район Хуанъян, город Тайчжоу, провинция З Хэцзян, 318020, Китай

Мобильный / WhatsApp: +86-15757668880

Тел / Факс: +86-0576-89888400

авторское право © TAIZHOU SAIWEIYUE MOULD & PLASTIC CO., LTD.