ИСПОЛЬЗОВАНИЕ НАУЧНОЙ ТЕХНИКИ ФОРМОВАНИЯ ДЛЯ ОБЕСПЕЧЕНИЯ ХОРОШЕЙ ФОРМЫ.

Конечный продукт процесса литья под давлением зависит о […]

Конечный продукт процесса литья под давлением зависит от ряда факторов, как внутренних, так и внешних. Большинство из этих факторов находятся в ведении операторов, и по этой причине необходимо проявлять особую осторожность, чтобы все работало так, как задумано.

Точки системы ворот для литья под давлением влияют на пластмассовые изделия.

1. Размер ворот

Когда дело доходит до размера литника, необходимо соблюдать баланс между заполнением формы до ее точной вместимости и поддержанием активности самой маленькой направляющей для дальнейшего улучшения резки. Проще сказать, чем сделать, установить этот баланс, и чем меньше размер ворот, тем более гладкий и приятный вид будет конечный продукт. Однако их заполнение занимает намного больше времени, и это рецепт для дефектов, которые могут образоваться из-за охлаждения в разное время и использования различных давлений на обоих концах продукта.

2. Расположение ворот

Расположение ворот играет важную роль в том, как будет выглядеть конечный продукт. Лучшее положение шибера для литья под давлением - это глубокая область площади поперечного сечения, чтобы он мог обеспечить лучший поток расплавленного материала, сокращая пустоты и углубляющиеся дефекты. В то же время заслонка должна поддерживаться частью формы в местах, где деформация, которая может быть вызвана давлением давления, может изменить эстетику конечного продукта.

3. Количество ворот

Иногда необходимо увеличить количество ворот, чтобы избавиться от некоторых дефектов, которые присущи другим факторам, указанным выше. В ситуациях, когда требуются большие формованные детали, использование одинарных ворот просто не поможет. Используя несколько затворов, вы сможете контролировать, как расплавленный материал подается в ящики, и этот контроль поможет создавать более качественные и очищенные продукты в долгосрочной перспективе. Единственный недостаток увеличения количества ворот - это увеличение времени изготовления, но то, что вы получаете взамен с точки зрения качества, того стоит.

Общие дефекты, вызванные конструкцией системы ворот

Литье под давлением не имеет дефектов, в конце концов, все, что использует тепло, всегда будет иметь некоторые проблемы из-за преобладающих внешних условий. Некоторые из наиболее распространенных дефектов, которые могут возникнуть из-за неправильной конструкции ворот, включают следующее.

1. Метки потока

Это видимые линии на поверхности пластикового изделия, которые отличаются от однородной текстуры окружающих участков. Иногда они появляются в виде волнистых линий, а иногда в виде кольцевых полос. Они редко влияют на структурную целостность объекта, но негативно влияют на внешний вид.

Линии потока возникают, когда скорость охлаждения сильно колеблется, когда расплавленный материал дозирует ящик и перетекает в разные зоны. Различная толщина стенок пресс-формы также может привести к этому дефекту, и его можно исправить, используя заслонки с одинаковой толщиной стенок, а также увеличивая диаметр инжекционного сопла.

2. Следы ожогов

Это пятна обесцвечивания, которые обычно выглядят как ржавые или черные края на некоторых частях готового пластикового изделия. Это эстетический дефект, который редко затрагивает функциональность продукта, если только повреждение не достигает точки, вызывающей ухудшение качества. Причина этого дефекта - захват воздуха во время литья под давлением из-за деформированных заслонок, которые нестабильны. Замена ворот и их увеличение, а также вентиляционных отверстий поможет раз и навсегда избавиться от этого уродства.

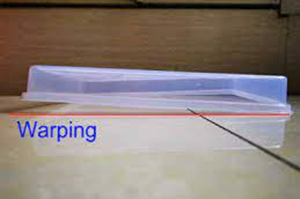

3. Деформация

Это наиболее распространенная деформация, которая поражает формованные пластмассовые материалы, и возникает, когда различные части только что законченного изделия охлаждаются неравномерно. Эта неравномерная усадка оказывает давление на весь предмет, и чем больше он охлаждается, тем больше деформация, пока она не затвердеет навсегда. Этот дефект может повлиять на функционирование продукта, и его следует немедленно устранить, как только он обнаружится, чтобы не допустить того же случая с другими продуктами.

4. Воздушные карманы.

Это дефект, который часто встречается в изделиях из прозрачного пластика и проявляется в виде маленьких воздушных карманов, застрявших глубоко внутри готового изделия. Эти карманы не только придают изделию плохой вид, но и могут подорвать его структурную целостность, если они достаточно выражены. Самая большая причина этого дефекта - недостаточное давление формования, необходимое для удаления воздуха из формы перед закрытием заслонки. Еще одна возможная причина - быстрое охлаждение. Чтобы противостоять этому, просто увеличьте давление в процессе формования и выберите материалы с более низкой вязкостью.

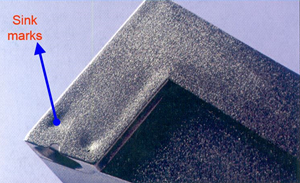

5. Следы раковин

Это небольшие углубления и вмятины, которые появляются на плоских поверхностях и не соответствуют остальной части формованного изделия. Обычно это происходит из-за того, что части предмета охлаждаются очень медленно, что приводит к усадке, в результате чего внешние части втягиваются внутрь до завершения процесса закрытия. Эти депрессии могут быть настолько большими, что могут повлиять на работу всего продукта. Самый простой способ устранить этот дефект - увеличить давление и время выдержки, а также увеличить время охлаждения для уменьшения усадки.

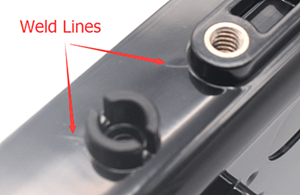

6. Сварные линии

Это линия, которая появляется в точке, где две разные части одного и того же предмета свариваются вместе. Это похоже на волосы и возникает из-за того, что слабые материалы пытаются сцепиться друг с другом. Это влияет не только на эстетический вид продукта, но и на прочность зоны сварных швов. Наиболее частая причина этого - когда две разные части сталкиваются и становятся недостаточно затвердевшими. Обычным средством решения этой проблемы является повышение температуры материала, а также скорости и давления впрыска.

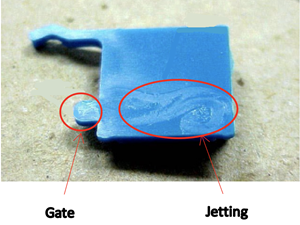

7. Промывка

Это деформация, которая появляется, когда струя расплавленного материала вводится в полость и начинает затвердевать до того, как форма будет заполнена. Это создает на поверхности материала волнистую линию с четким рисунком. Этот дефект может привести к ослаблению детали, и большинство объектов, которые имеют этот дефект, обычно списываются. Его можно исправить, уменьшив давление впрыска через шибер, увеличив температуру как материалов, так и пресс-формы, и спроектировав вентиль для инжекции таким образом, чтобы расплавленный материал впрыскивался поперек пресс-формы, а не по длине.

Как улучшить конструкцию ворот, чтобы получить качественные изделия из пластика?

Когда вы учитываете все дефекты, которые возникают из-за плохой конструкции ворот, необходимость поиска решений становится еще более важной. Чтобы получить максимальную отдачу от ворот для литья под давлением, ниже приведены некоторые из улучшений, которые вы можете выполнить, чтобы все работало правильно.

1. Место затвора должно быть расположено на поверхности разъема, чтобы упростить обработку и обслуживание с ЧПУ.

2. Всегда делайте бегунок ровным. Все, от потока формы до размеров сечения, должно быть идеально сбалансировано, чтобы формовочные ворота функционировали должным образом.

3. Место затвора также должно быть окружено толстыми стенками, чтобы гарантировать, что полость может быть полностью заполнена во время процесса впрыска.

4. При впрыскивании расплавленного материала убедитесь, что поток формы не попадает на вставки. Это могло привести к ,; слишком высокое давление потока пресс-формы, деформирующее конечный продукт в процессе.

5. Добавьте вентилирование при проектировании литниковой системы, чтобы обеспечить хорошее вентилирование в конце потока пресс-формы, что, в свою очередь, гарантирует, что формованные изделия будут иметь правильную форму с минимальными дефектами.

6. Самый важный совет по дизайну, который вы всегда должны включать в литниковую систему, - это простота снятия. Должен быть механизм, позволяющий безопасно снять ворота, не влияя на функциональность и внешний вид отформованных деталей.