ИСПОЛЬЗОВАНИЕ НАУЧНОЙ ТЕХНИКИ ФОРМОВАНИЯ ДЛЯ ОБЕСПЕЧЕНИЯ ХОРОШЕЙ ФОРМЫ.

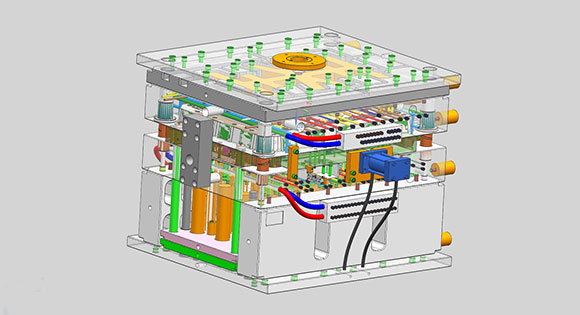

Размер детали: 20 * 15 * 5 дюймов

Пластиковая смола: без полипропилена, бисфенола А

Особенности: можно складывать

Материал пресс-формы: 1,2312

Основание пресс-формы: C50

Слайдер и подъемник: H13

Система впрыска: Yudo hot runner

Время цикла: около 50 с

Как обсуждалось с нашим клиентом, пластиковые автобусные баки должны быть легкими, но с хорошей прочностью, поэтому мы советуем ему изменить материал полипропилена.

Каковы методы упрочнения и термостойкой модификации полипропилена (ПП)?

Полипропилен (ПП) обладает хорошей термостойкостью, изделия можно стерилизовать при температуре выше 100 ° C, и они не деформируются при 150 ° C без внешней силы. Однако, если вы хотите использовать его при более высокой температуре, и вам неизбежно будут мешать внешние силы, возникнут такие проблемы, как коробление и деформация. В это время он должен быть термостойким и жестким. Итак, сколько методов вы знаете об усиленной термостойкой модификации полипропилена (ПП)?

1. Модификация наполнения ПП

Заполнение модифицированного ПП обычно относится к добавлению карбоната кальция, талька, порошка слюды, каолина, порошка волластонита, сульфата бария и других неметаллических минеральных порошковых материалов или других материалов к смоле ПП, что может не только значительно улучшить жесткость и сопротивление полипропилена. Термические свойства, улучшенная стабильность размеров, сопротивление ползучести при высоких температурах, твердость и т. д., большинство из них также могут сыграть дополнительную роль в снижении затрат.

При модификации наполнителя в первую очередь необходимо решить проблему распределения и диспергирования наполнителя в матрице смолы ПП. В то же время наполнитель должен быть правильно обработан, чтобы иметь лучшее сродство с полипропиленом. Можно сказать, что метод обработки поверхности наполнителя и выбор агента для обработки поверхности являются ключами к успеху или неудаче модификации наполнителя. В настоящее время многие производители упаковки могут предоставить различные спецификации и модели для выбора в соответствии с требованиями клиентов. Если требования к качеству продукта выше, можно использовать маточную смесь наполнителя.

2. Модификация усиленная ПП.

Под усилением модифицированного ПП обычно подразумевается добавление волокнистых материалов к ПП для увеличения его прочности, хотя наполнители, особенно наполнители с большим отношением диаметра к толщине, также имеют такой же эффект. Волокнистые материалы, используемые для упрочнения полипропилена, в основном включают стекловолокно, углеродное волокно, неорганические и металлические усы и так далее. Среди них стекловолокно является основным армирующим материалом, который может значительно улучшить прочность на разрыв, прочность на изгиб и модуль (жесткость), термостойкость, стабильность размеров и т. Д. Полипропилена. Армированный стекловолокном полипропилен может использоваться в качестве конструкционного пластика во многих случаях, например, в качестве лопастей вентилятора, решетки обогревателя, крыльчатых насосов, абажуров, электрических плит, кожухов обогревателей и т. Д. На данный момент это популярный полипропилен, армированный длинным стекловолокном.

3. Модификация зародышеобразования ПП.

Модификация ПП зародышеобразованием обычно относится к добавлению небольшого количества зародышеобразователя к ПП для значительного увеличения скорости кристаллизации, скорости кристаллизации и степени тонкости кристаллов ПП для достижения модификации ПП по жесткости и термостойкости. Зародышеобразующие агенты PP включают неорганические зародышеобразователи, такие как ультратонкий тальк, диоксид кремния, нанокарбонат кальция, и органические зародышеобразователи, представленные сорбитолом и его производными. Неорганические зародышеобразователи часто оказывают определенное влияние на блеск и прозрачность продукта, в то время как органические зародышеобразователи могут значительно улучшить прозрачность продукта и блеск поверхности.

Конструкция системы охлаждения пресс-формы

1. Определение системы охлаждения пресс-формы

Система охлаждения пресс-формы: AKA. система контроля температуры пресс-формы. Нагрейте или охладите форму, чтобы поддерживать ее температуру в разумных пределах.

* Охлаждающая среда пресс-формы: вода, масло, бериллиевая медь (BeCu), воздух и т. Д.

* Способы нагрева пресс-формы: горячая вода, пар, горячее масло, нагревательный стержень и т. Д.

2. Влияние температуры пресс-формы на различные пластмассы.

* Для пластиковых материалов с высокой текучестью (ПЭ, ПП, УППС, АБС и т. Д.) Снижение температуры формы помогает уменьшить растрескивание под напряжением (температура формы обычно составляет около 60 ° C);

* Для пластмассовых материалов с плохой текучестью (поликарбонат, полипропилен, полистирол и т. Д.) Повышение температуры формы помогает снизить внутреннее напряжение пластмассового изделия (температура формы обычно находится в диапазоне от 80 ° C до 120 ° C).

3. Влияние температуры пресс-формы на качество формованных пластмассовых изделий.

* Слишком высокая температура: пластиковые изделия сильно деформируются после освобождения формы, и это легко может вызвать мигание и прилипание;

* Слишком низкая температура: приводит к плохой текучести расплава, а также к таким поверхностным дефектам, как серебряные полосы, линии потока и недозаправка;

* Неравномерная температура: пластиковые изделия неравномерно усаживаются, что приводит к деформации коробления.

4. Температура пресс-формы напрямую влияет на цикл впрыска.

Время охлаждения формы для литья под давлением занимает около 80% цикла литья под давлением.

5. Способы улучшения контроля температуры пресс-формы.

* Соответствующий размер охлаждающих линий: диаметр 5-13 мм (3/16 ″ -1/2 ″).

* Выбирайте пресс-формы с высокой теплопроводностью.

* Разумный пластиковый дизайн продукта.

* Правильный контур охлаждения.

* Улучшение охлаждения толстых участков пластикового изделия.

* Быстрое и медленное охлаждение.

* Строго контролируйте разницу температур на выходе и входе охлаждающей жидкости.

6. Основные соображения при проектировании канала охлаждения литьевой формы.

* Что важнее, охлаждение или выброс?

* Старайтесь поддерживать тепловой баланс формы, чтобы температура была равномерной в каждой части формы.

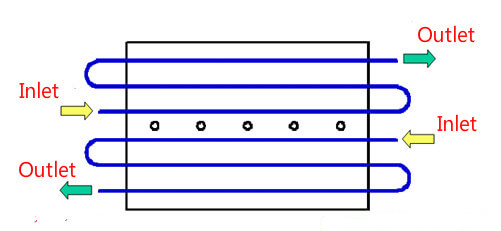

* Параллельный канал охлаждения не рекомендуется

7. Расположение охлаждающих линий.

* Старайтесь поддерживать постоянное расстояние между охлаждающей жидкостью и пластиком в полости, предпочтительно 10-15 мм. Межосевое расстояние охлаждающей жидкости составляет около 5D.

* Линии охлаждения не должны располагаться близко к местам, где в конечном итоге встречаются потоки расплава;

* Не допускайте взаимодействия охлаждающих линий с другими механизмами в форме и поддерживайте стальную часть 3 мм посередине;

* Охлаждающая жидкость для вставки полости должна быть как можно ближе к заполненному пластику, а охлаждающая жидкость для вставки сердечника должна быть установлена как можно дальше от внешнего края. Если полость / стержень формы слишком велика, охлаждающая жидкость должна контактировать с ней.

* Для пресс-формы BeCu охлаждающая жидкость может проходить прямо между пластиной A и пластиной B.

Taizhou Saiweiyue Mould & Plastic Co., Ltd.

ДОБАВИТЬ: № 12, перекресток Джин, улица Ичэн, район Хуанъян, город Тайчжоу, провинция З Хэцзян, 318020, Китай

Мобильный / WhatsApp: +86-15757668880

Тел / Факс: +86-0576-89888400

авторское право © TAIZHOU SAIWEIYUE MOULD & PLASTIC CO., LTD.