ИСПОЛЬЗОВАНИЕ НАУЧНОЙ ТЕХНИКИ ФОРМОВАНИЯ ДЛЯ ОБЕСПЕЧЕНИЯ ХОРОШЕЙ ФОРМЫ.

Составная смола: полипропилен с текучестью 25 растворенных веществ

Сталь пресс-формы: P20

Система бегунов: холодный бегун

Тоннаж инжекционной машины: 8000 тонн

Время цикла: около 49 секунд

Тип демонтажа: пластина съемника, взятая рукой робота

Размер формы: 770 * 740 * 760 мм

Вес формы: 3260 кг

Это сетчатая корзина, заказчик решил остановиться на материале PP. Как обычно, мы обсудили детали детали, такие как линия разъема, тип / расположение ворот, угол наклона, толщина стенки, и другие потенциальные проблемы / предложения с заказчиком перед изготовлением пресс-формы, это называется процессом DFM.

Основные проблемы, которые мы обнаружили в процессе DFM

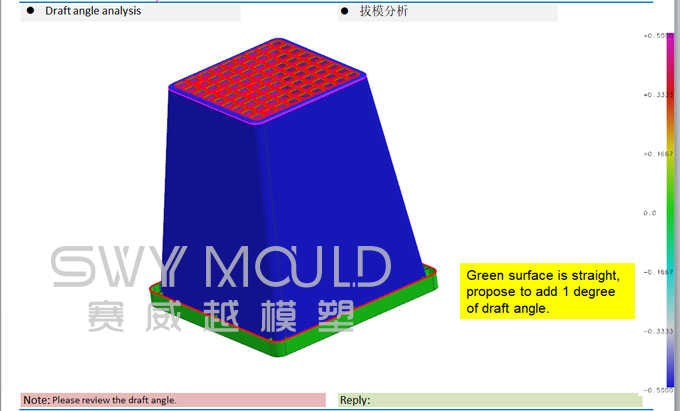

1. Угол наклона

Как показано ниже, зеленая поверхность прямая, мы предлагаем добавить угол уклона в 1 градус, если мы не добавим для этого угол уклона, она будет поцарапана при выбросе.

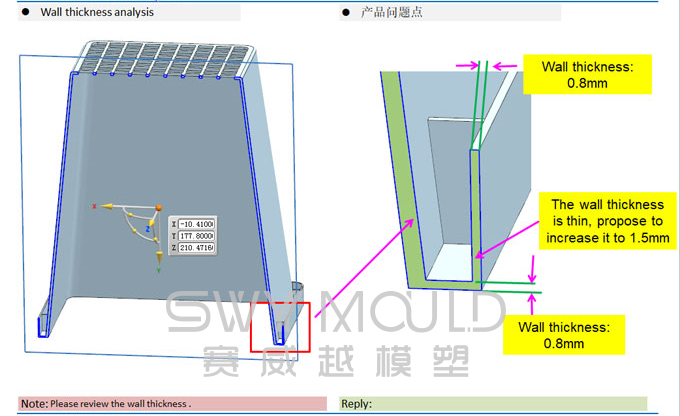

2. Толщина стенки

Толщина стен на некоторых участках слишком мала, будет риск короткого выстрела, поэтому мы предлагаем увеличить толщину стенки для лучшего заполнения.

Все предложенные изменения были одобрены, после чего мы приступили к 3D-проектированию пресс-формы и заказали сталь и основу пресс-формы. Во время процесса изготовления пресс-формы для справки часто предоставлялись изображения хода пресс-формы.

Форма и образцы T1 были закончены в запланированные сроки, но при выполнении детали будет вспышка из-за тонкой толщины ребер, проблема была решена после того, как мы увеличили толщину.

Почему перед изготовлением литьевых форм необходим анализ DFM?

Дизайн для технологичности (DFM) - это дизайн продукта, учитывающий требования к технологичности и возможности сборки, это первый шаг, сделанный для разработки продукта, который применяется к различным инструментам и методам для создания продукта, который можно изготовить.

Как только мы начнем проект, у нас будет процесс DFM, мы обсудим с заказчиком все детали перед изготовлением литьевой формы, такие как линия разъема, точка затвора, поверхность, толщина стенки, подрезы и т. Д.

1. Стоимость жизненного цикла продукта ограничена на стадии проектирования, необходимо наличие DFM для определения концепций продукта, которые легко производить, например, требуются стандартизированный дизайн и большие допуски, которые легко обрабатывать, чтобы сократить время разработки. и стоимость, способствовать началу производства пресс-форм для литья под давлением.

2. Более высокая стоимость из-за уникального дизайна и специализированных деталей, заказчик ожидает снижения затрат. DFM способствует снижению затрат и повышению качества за счет увеличения скорости производства, уменьшения количества бракованных продуктов и процессов тестирования, экономии затрат на рабочую силу и материалы для удовлетворения потребностей клиентов.

3. В большинстве случаев инженеры-конструкторы не знают о производственных процессах столько, сколько профессиональные производители, и затрат на технические изменения невозможно избежать после того, как пресс-форма будет завершена. DFM - это эффективный подход к меньшему количеству инженерных изменений, позволяющий обеим сторонам работать одинаково, чтобы гарантировать, что дизайн продукта может быть изготовлен надлежащим образом.

Дизайн и производство - два важных аспекта жизненного цикла продукта, ключом DFM является технический анализ, оценка рациональности производства и предложения по улучшению конструкции, поэтому DFM является важным процессом для производства форм и изделий для литья под давлением.

Процесс производства литья под давлением

Процесс литья под давлением обычно состоит из 6 этапов:

1. Зажим

Машина для литья под давлением состоит из 3 частей - формы для литья под давлением, зажима и узла впрыска, среди которых узел зажима поддерживает форму под определенным давлением, чтобы обеспечить согласованность результатов.

Форма обычно состоит из 2 частей.

2. Блок впрыска

Это относится к той части, где пластиковые гранулы загружаются в бункер, расположенный на верхнем конце узла впрыска. Эти гранулы загружаются в главный цилиндр, где они нагреваются до высокой температуры, пока не растворятся в жидкости. Затем внутри блока впрыска будет вращаться винт и перемешивать уже разжиженный пластик. Как только этот жидкий пластик достигнет идеального состояния для продукта, начнется процесс впрыска. Пластиковая жидкость проталкивается через ходовую заслонку, скорость и давление которой регулируются винтом, а иногда и плунжером, в зависимости от того, какую машину вы используете.

3. Жилище

Он представляет собой паузу в процессе, когда прикладывается определенное давление, чтобы гарантировать, что каждая из полостей формы была полностью заполнена. Это настолько важный этап в процессе, что, если полости формы не заполнены должным образом, это приведет к браку блоков.

4. Охлаждение

Этот этап процесса позволяет форме остыть в течение необходимого периода времени. Если этот шаг выполняется слишком поспешно, блоки, вероятно, слипнутся или деформируются, когда они будут извлечены из машины.

5. Форма открывается.

Узел зажима откроется, чтобы отделить форму. Формы, которые часто являются наиболее важной частью всего процесса, используются снова и снова, а их оснащение может быть очень дорогостоящим.

6. Выброс

Готовый продукт в конце выбрасывается из машины для литья под давлением. Вообще говоря, готовый продукт будет продолжать находиться на производственной линии или упаковываться и доставляться на производственную линию как компонент более крупного продукта, например руль автомобиля.

Taizhou Saiweiyue Mould & Plastic Co., Ltd.

ДОБАВИТЬ: № 12, перекресток Джин, улица Ичэн, район Хуанъян, город Тайчжоу, провинция З Хэцзян, 318020, Китай

Мобильный / WhatsApp: +86-15757668880

Тел / Факс: +86-0576-89888400

авторское право © TAIZHOU SAIWEIYUE MOULD & PLASTIC CO., LTD.