ИСПОЛЬЗОВАНИЕ НАУЧНОЙ ТЕХНИКИ ФОРМОВАНИЯ ДЛЯ ОБЕСПЕЧЕНИЯ ХОРОШЕЙ ФОРМЫ.

Описание продукта: пресс-форма для стиральной машины с двумя прорезями

Полость формы: 1 полость

Материал пресс-формы: 718H

Система впрыска пресс-формы: горячеканальный 4 наконечника

Система выброса пресс-формы: выталкивающий штифт

Время цикла пресс-формы: 83 секунды

Срок доставки: 75 рабочих дней

Характеристики пресс-формы: высокая точность инструмента

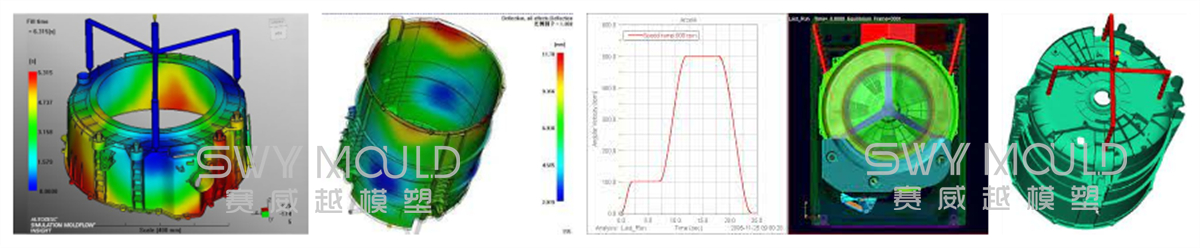

Анализ течения пластиковой пресс-формы WM с двумя прорезями

Анализ течения пресс-формы включает стадии заполнения и упаковки в процессе литья под давлением. Эти этапы дают некоторые из наиболее важных результатов для оценки дизайна продукта для производства литья под давлением.

Результаты коробления можно использовать для определения участков чрезмерного коробления и усадки, ссылаясь на чертежи продукта и допуски, можно проводить точечные измерения по результатам анализа, чтобы гарантировать, что критические размеры будут в пределах допуска после формования.

Время заполнения: профили скорости и размер выстрела (зависит от машины)

Время заморозки: время заморозить бегун, ворота и часть

Время и давление упаковки: профили фаз упаковки (в зависимости от машины)

Требования к вентиляции

Расположение линий сварки

Объемная усадка: значения усадки для деталей различной геометрии

Скорость сдвига: скорость сдвига, возникающая при заполнении и упаковке.

Давление при переключении V / P

Давление впрыска: значения давления во время наполнения и упаковки.

Отчеты и результаты могут быть адаптированы к конкретным запросам для устранения неполадок деталей.

Как избежать потеков при литье пластмассовых изделий?

Интуитивно однородность толщины детали часто связывают с раковинами, но большинство исследователей пришли к выводу, что такая концепция очень расплывчата или субъективна.

Вместо этого это распределение толщины детали относительно точки впрыска (затвора) в сторону крайней точки на пути потока расплава, то есть последней точки заполнения. Толщина хорошей детали для литья под давлением должна всегда уменьшаться (не равномерно) по пути потока, и эта величина уменьшения толщины является основным фактором, ответственным за образование вмятин.

Также необходимо знать состояние геометрии детали, которую вы пытаетесь отформовать. Он опускается поверх ребра, детали или вы опускаетесь на плоскую поверхность без каких-либо деталей на задней стороне? Если речь идет о ребре или заднем элементе, необходимо знать, какое у вас соотношение ребер к стенке и какой материал вы пытаетесь отформовать. Если нет задней части, все равно понадобится материал, который вы лепите, и толщина материала, а также копия процесса, с помощью которого вы лепите.

Поскольку эта деталь изготовлена из АБС-пластика, вы хотите, чтобы соотношение ребер к стенке составляло менее 40%. Все, что превышает это, будет иметь тенденцию проседать на классе А из-за накопления массы позади него. Если у вас соотношение ребер к стенке ниже 40%, тогда нам нужно будет увидеть ваш технологический лист и компоновку детали и направляющих в инструменте.

Внезапные изменения толщины непосредственно способствуют образованию проседаний из-за дифференциального охлаждения и недостаточной упаковки. Таким образом, проблема может быть лучше всего решена путем осторожно контролируемого распределения толщины в дизайне продукта.

Большинство потеков вызвано плохой конструкцией или плохим контролем процесса на машине. Причина проседания - разница температур между внешней оболочкой детали и внутренним сердечником (обычно внутренний сердечник более горячий). поэтому, если вы устраните сильный нагрев во внутреннем ядре (например, уменьшите толщину стенок ребер или выступов), у вас будет довольно хорошее решение, но вам также потребуется контролировать процесс (время охлаждения, упаковка и т. д.), обработка также независимо способствуют образованию пятен ..., В основном давление и температура впрыска (обработки) зависят в первую очередь от полимера, а затем от формы и от машины. т.е. переменные состояния впрыска в расплаве. Таким образом, форма / характеристики детали имеют очень мало общего с настройкой впрыска в состояние плавления.

Однако хороший контроль для предотвращения проседания может быть достигнут за счет увеличения скорости интенсификации упаковки, этот метод также может значительно компенсировать дисперсию распределения толщины, что довольно часто.

Taizhou Saiweiyue Mould & Plastic Co., Ltd.

ДОБАВИТЬ: № 12, перекресток Джин, улица Ичэн, район Хуанъян, город Тайчжоу, провинция З Хэцзян, 318020, Китай

Мобильный / WhatsApp: +86-15757668880

Тел / Факс: +86-0576-89888400

авторское право © TAIZHOU SAIWEIYUE MOULD & PLASTIC CO., LTD.