ИСПОЛЬЗОВАНИЕ НАУЧНОЙ ТЕХНИКИ ФОРМОВАНИЯ ДЛЯ ОБЕСПЕЧЕНИЯ ХОРОШЕЙ ФОРМЫ.

Анализ течения пресс-формы также называется MFA, которы […]

Анализ течения пресс-формы также называется MFA, который использует программное обеспечение для моделирования пластического течения. Это может позволить производителям пластмассовых деталей улучшить дизайн своих пресс-форм и создавать более качественные продукты за счет анализа потока в пресс-формах для литья под давлением.

Анализируя текучесть пресс-формы, производители могут понять, как материалы, которые они используют, заполняют полость пресс-формы, и найти возможные проблемы. Перед началом физической резки создайте виртуальную версию с помощью программного обеспечения для анализа потока пресс-формы, которое позволит вам вносить изменения и сокращать производственные затраты.

Когда использовать анализ Moldflow?

Современное программное обеспечение может быть очень полезным в среде производства пластмасс. У проектировщиков деталей есть такие программы, как инструменты анализа напряжений, которые работают с моделями САПР, чтобы выделить слабые места конструкции.

Точно так же для производственной стороны бизнеса Moldflow - это программа, предназначенная для анализа деталей из пластика, отлитых под давлением, с точки зрения их технологичности. Вот несколько факторов, которые помогают определить, требуется ли MFA для приложения:

1. Требования к допускам - продукты с более жесткими допусками могут быть подвергнуты MFA перед обработкой, чтобы гарантировать соответствие конструкции пресс-формы и спецификациям материалов.

2. Геометрия продукта. Для пресс-формы более сложной формы может быть полезен анализ потока в пресс-форме, потому что поток труднее предсказать, чем простую форму.

3. Объем проекта - есть затраты, связанные с выполнением анализа течения пресс-формы. Масштаб проекта должен быть достаточно широким, чтобы оправдать затраты денег и рабочей силы на получение степени магистра искусств.

Преимущества анализа Moldflow

Хороший анализ текучести пресс-формы имеет много преимуществ. Хотя это требует много времени, стоимость намного ниже, чем стоимость дневных и ночных испытаний на производственной машине для литья под давлением. Вот некоторые общие преимущества использования анализа текучести пресс-формы:

1. Это может решить проблему толщины стенки.

2. MFA позволяет равномерно заполнить полость формы.

3. Вы можете обнаружить ошибки в геометрии конструкции и избежать ошибок, связанных с дорогостоящим инструментом. Если вам нужно объяснить заказчику изменения в дизайне, он также окажет вам дополнительную поддержку.

4. Это может помочь вам увеличить производственные мощности, улучшить качество и эффективность, а также сократить время выхода на рынок.

5. Анализ потока в пресс-форме позволяет находить визуальные дефекты, такие как воздушные ловушки, линии сварных швов и вмятины, и позволяет оптимизировать расположение затворов.

6. Программа может прогнозировать общие параметры формования, так что эффективные настройки могут быть выполнены на этапе тестирования.

Ключевые аспекты анализа Moldflow

Поток пресс-формы будет оценивать множество различных параметров процесса формования, чтобы дать конструкторам и инженерам-технологам четкое представление о том, насколько хорошо будет идти реальный объект. Здесь мы рассмотрим несколько ключевых аспектов отчета Moldflow и то, какую ценность он добавляет процессу.

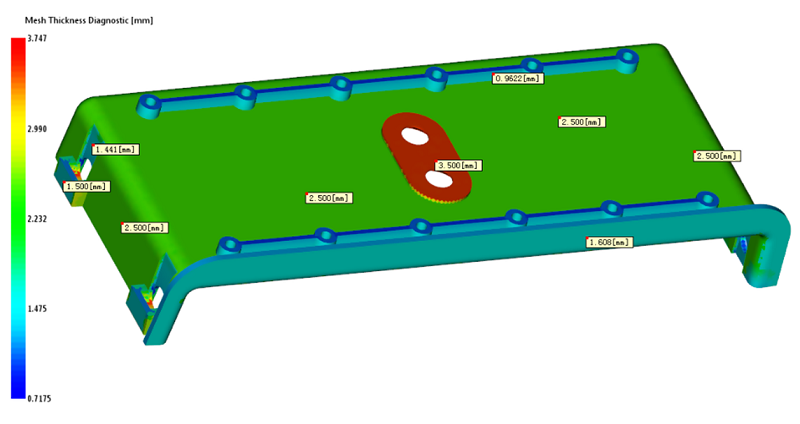

1. Толщина детали

Хотя это то, на чем обычно должны сосредоточиться разработчики пластиковых деталей, а также на то, что обычно обсуждается в документе DFM, предоставляемом изготовителем инструмента, здесь Moldflow может проанализировать толщину вашей детали и предоставить обратную связь по областям, которые могут быть слишком толстыми. /тонкий.

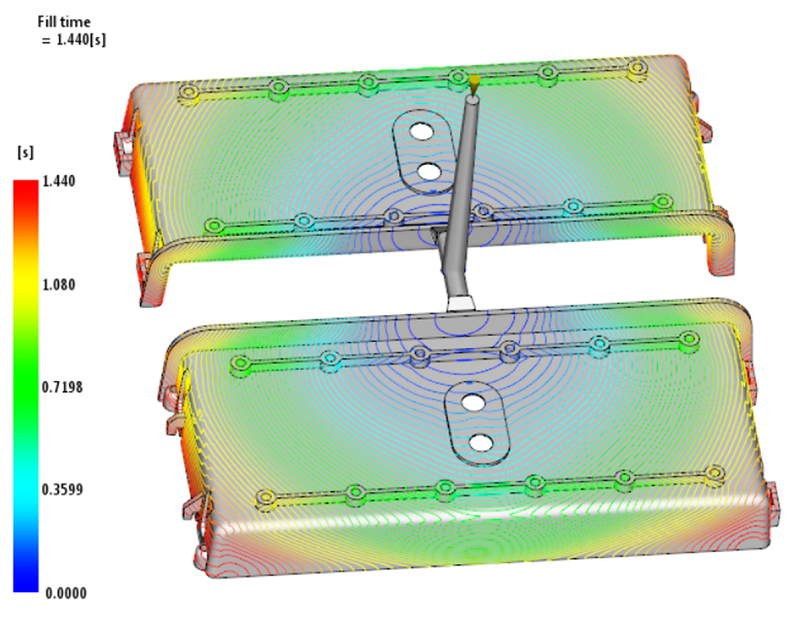

2. Заполнение полости инструмента детали

То, как деталь заполняется, повлияет на то, как готовая деталь выйдет из формы. Области, которые заполняются слишком медленно, могут потребовать чрезмерно высоких скоростей впрыска или давления, чтобы избежать коротких замыканий, поскольку поток охлаждается в форме до того, как она заполнится. Высокие скорости впрыска могут привести к сдвигу смолы, а чрезмерное давление может ограничить размер машины, в которой может быть изготовлена деталь, или, возможно, привести к тому, что она вообще не будет работать, если сила зажима машины ограничена на вашем производственном предприятии.

Moldflow позволяет на раннем этапе обнаруживать участки с медленным заполнением, которые затем можно смягчить с помощью дизайна, чтобы предотвратить возникновение этих проблем. Возможность оценить, насколько быстро наполнится продукт, также позволяет инженерам-технологам оценить время цикла изготовления детали. Знание заранее с большей уверенностью позволяет более эффективно планировать выпуск продукции в формовочном цехе. Смета затрат на вводимые новые продукты также может быть более точной, поскольку расчетное время производства может быть подтверждено для каждой детали.

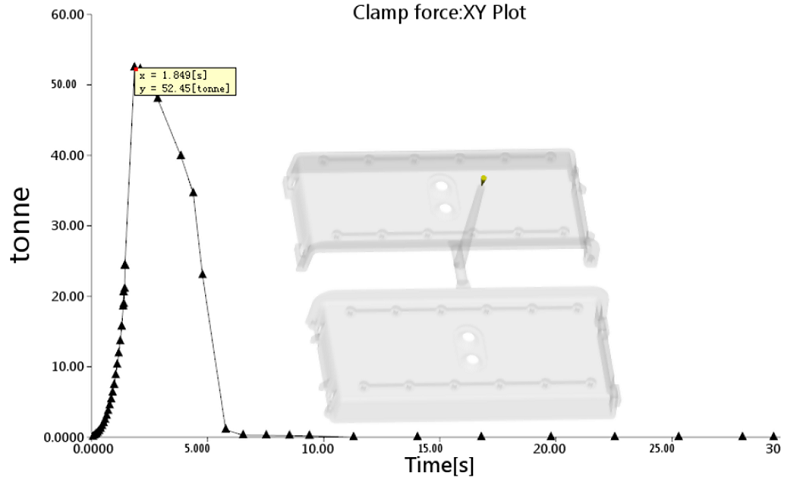

3. Давление / сила зажима

Рассчитывая давление, необходимое для заполнения детали, анализ Moldflow может выявить любые неожиданные аномалии давления в детали и подтвердить бизнесу, на каких машинах будет работать эта деталь. Это не только помогает разрешить любые непредвиденные ситуации с давлением, но и позволяет литейному предприятию определять машины, на которых может работать деталь, для будущего планирования производства.

4. Воздушные ловушки

Большим преимуществом Moldflow является возможность визуализировать места возникновения воздушных ловушек. Захваченный воздух, который не может выйти, может вызвать образование пустот или газ в детали. Газообразование происходит, когда захваченный воздух сжимается и воспламеняется из-за высоких температур. В результате на детали остается ожог, который плохо смотрится, особенно на светлых тонах.

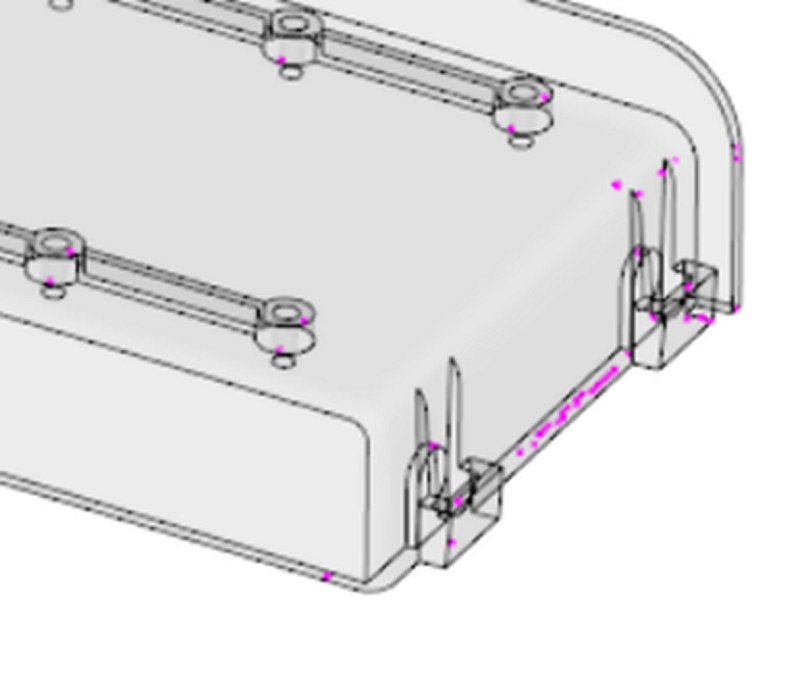

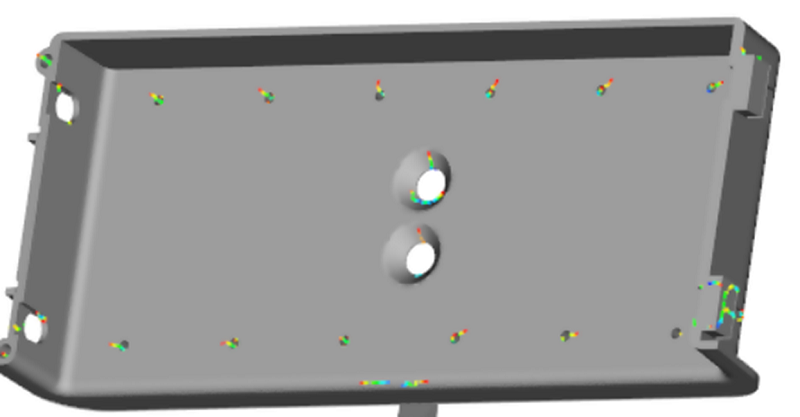

На рисунке справа показано, где Moldflow выделил потенциальные воздушные ловушки. Это позволяет бороться с ними на ранней стадии, предотвращая, таким образом, газообразование. Газ можно удалить, добавив изобретений в область, где возникают воздушные карманы (довольно часто на краях той части, где поток расплава достигает последнего).

Другой способ справиться с воздушными ловушками - это посмотреть на расположение заслонки, чтобы направить поток расплава в определенную область, что позволяет стратегически разместить вентиляцию.

5. Сварные линии

Линии сварки - это реальность для формованных деталей, где бы ни были отверстия. Опытным проектировщикам достаточно легко приблизительно предсказать, где они могут произойти, однако полезно знать более подробную информацию, особенно потому, что отверстия часто используются в качестве конструктивных элементов. Возможность визуализации результатов может привести к изменению конструкции, если сварные линии станут явно проблематичными.

Цветные линии на рисунке выше показывают, где, по прогнозам Moldflow, будут располагаться линии сварного шва. Это нормально для такой детали с множеством выступов и отверстий.

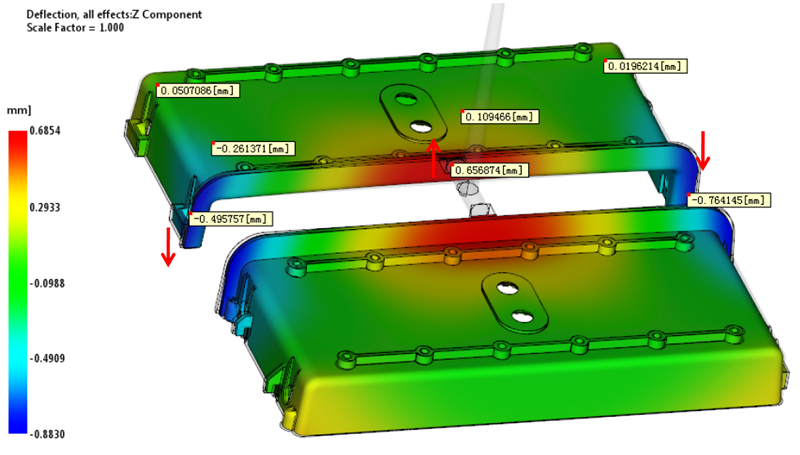

6. Усадка

Один из самых важных факторов при формовании, который может иметь решающее значение между хорошей и плохой деталью. Деформация (вызванная неравномерной усадкой) - причина головной боли как дизайнеров, так и производителей. Нет ничего хуже, чем увидеть, как ваши красивые прямые дизайны оживают в виде запутанного беспорядка! На усадку влияет множество факторов, и инженеру-производителю / специалисту по формованию доступно множество способов ее уменьшения. тем не менее, хорошо с самого начала.

Moldflow может предоставить подробный анализ усадки, предоставив отчеты об усадке во всех плоскостях. Это позволяет конструктору увидеть, где его деталь будет деформироваться больше всего от номинала, и даст возможность внести любые исправления.

С усадкой / короблением можно справиться множеством способов на этапе проектирования: добавление ребер, изменение толщины стенок, изменение местоположения ворот и т. Д. - вот лишь некоторые из доступных вариантов. Если проблема не будет обнаружена до проведения испытаний, мало что можно сделать для ее устранения без дорогостоящей переделки конструкции и модификации инструментов.