ИСПОЛЬЗОВАНИЕ НАУЧНОЙ ТЕХНИКИ ФОРМОВАНИЯ ДЛЯ ОБЕСПЕЧЕНИЯ ХОРОШЕЙ ФОРМЫ.

Пластиковая смола: PP

Размер детали: 140 * 135 мм

Формовочная сталь: 2344 + закалка в вакууме

Основание пресс-формы: 60 #

Система впрыска: наконечники горячеканального 1

Размер формы: 330 * 380 * 410 мм

Вес формы: 300 кг

Подходящая машина: высокоскоростная термопластавтомат 200T

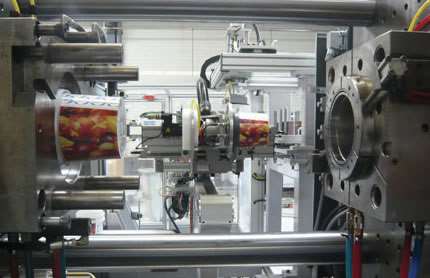

Технология этикетирования In-Mold в пластиковом ведре

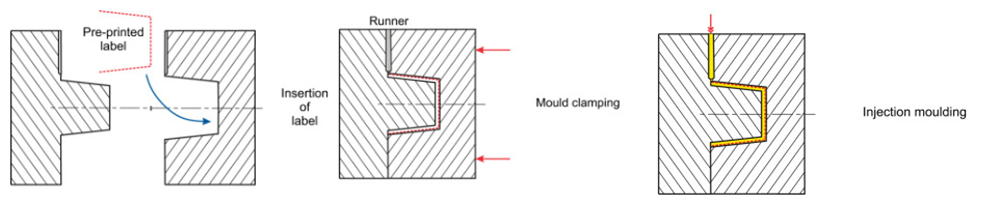

Этикетка в форме (или IML) - это метод, при котором предварительно напечатанная этикетка вставляется в форму непосредственно перед формованием. Таким образом, полностью напечатанные детали могут быть изготовлены в конце процесса формования без необходимости в дополнительной сложной и дорогой стадии печати. Печать может быть особенно сложной на сложных деталях и некоторых типах пластмасс. При проектировании печатных деталей часто необходимо пойти на компромисс в отношении некоторых конструктивных особенностей, чтобы обеспечить плоские области, которые могут облегчить последующую операцию печати. Легче всего печатать, когда поверхность объекта плоская, и поэтому с помощью плоских этикеток можно создавать печатные изображения самого высокого качества на пластике. Этикетки могут быть изготовлены из различных материалов, таких как бумага или пластмасса, которые предназначены для соответствия материалам формованного пластика, и имеют различную толщину от нескольких сотен микрон и выше. Хотя литье под давлением является крупнейшим пользователем технологий IML, оно также широко применяется в процессах термоформования и выдувного формования.

При литье под давлением эта технология включает в себя вставку этикетки в полость формы сразу после выталкивания детали и до закрытия формы для следующего цикла. Этикетка легко складывается, так что она может точно принимать форму внутренней поверхности полости. Иногда могут использоваться вакуумные отверстия или электростатические заряды для облегчения позиционирования этикетки.

Процесс IML

Резка --- Плоская печать --- Сушка и фиксация чернил --- Пластиковая защитная пленка --- Пробивка отверстий для позиционирования --- Термоформование --- Срезание периферийной формы --- Процесс литья под давлением материала, как показано ниже: конкретное описание Как следует:

1. Резка: рулонная пленка Пленка разрезается на квадратные части заданного размера для процессов печати и формования.

2. Плоская печать: в соответствии с необходимыми значками и символами, она превращается в сеть пленки, а значки и символы печатаются на квадратном блоке обрезанной пленки.

3. Сушка и фиксация чернил: напечатанная пленка Квадрат пленки помещается в высокотемпературную печь для сушки, чтобы закрепить чернила IML.

4. Наклеивание защитной пленки: избегая поверхности пленки с печатью. Пленка во время процесса перфорации, иногда необходимо нанести однослойную или двухслойную защитную пленку.

5. Пробивка установочного отверстия: Установочное отверстие термоформования необходимо пробить. Позиционирующие отверстия в процессе резки иногда пробиваются заранее.

6. Термоформование (под высоким давлением или медная форма): после того, как напечатанная пленка нагревается, она формуется в предварительно нагретом состоянии с помощью машины высокого давления или медной формы.

7. Обрезка периферийной формы: отрезается клочок сформированной трехмерной пленки.

8. Впрыск материала: пленка той же формы, что и передняя форма передней формы, помещается на переднюю форму для формования готового продукта IML.

Преимущества и недостатки процесса IML

1. Преимущества

* Цикл производства пленки короткий и может отображать несколько цветов.

* Рисунок и цвет можно изменить в любой момент в процессе производства.

* Самый внешний слой IML - это пленка, чернила напечатаны на среднем слое, внешний вид гладкий и красивый, чем ярче прикосновение, тем выше устойчивость к царапинам.

* Количество производственной партии IML очень гибкое, подходит для разнообразного мелкосерийного производства

2. Недостатки

* Предыдущий период продолжительный

* Легко производить отслаивание пленки, искажение и т.п.

* Высокий процент брака продукции

Преимущества высокоскоростной термопластавтомата

Высокоскоростные термопластавтоматы - это полностью электрические двигатели, обычные термопластавтоматы - это гидравлические термопластавтоматы, а гидравлические термопластавтоматы имеют относительно низкую скорость работы. Серводвигатель, используемый в полностью электрической машине для литья под давлением, реализует режим открытия и закрытия, выброс и выброс, впрыск и хранение сырья и т. Д., А рабочая скорость является быстрой и точной, что значительно улучшает или улучшает производственную среду и Эффективность производства. Тем не менее, сейчас у сервоэлектрических термопластавтоматов есть только машины с усилием зажима менее 850 тонн.

Высокоскоростная литьевая машина очень эффективна. Процесс формования на обычной машине для литья под давлением: зажим формы - впрыск - охлаждение - хранение - открытие формы - форма - время зазора; высокоскоростная машина для литья под давлением использует трехосное соединение, в просторечии три петли. Процесс формования состоит из зажима формы - впрыска - охлаждения - открытия формы (синхронная форма, хранение) - времени зазора. Например, время формования обычной машины для литья под давлением составляет 10 секунд, а в высокоскоростной машине для литья под давлением используется принцип трехосного соединения. Время формования сокращается примерно на 6 секунд, и два небольших шага вычитаются, но время увеличивается примерно вдвое.

Высокоскоростная термопластавтомат экологически безопасна, а стандартный насос, используемый в обычных термопластавтоматах, сильно загрязняет окружающую среду с точки зрения электроэнергии, гидравлического масла и шума. В высокоскоростной машине для литья под давлением используется гибридный тип масляного насоса и серводвигателя.

Преимущества сервогидравлической системы заключаются в следующем: применение пресс-формы для плавного пуска не повлияет на электросеть и позволит избежать загрязнения напряжением и электрическим излучением. Это может эффективно предотвратить слишком высокую температуру масла и хороший перепад температуры. Значительно снизить частоту замены гидравлического масла. Благодаря улучшенному щелчку и шестеренчатому насосу системы питания сервогидравлическая система может значительно снизить рабочий и производственный шум, а также улучшить рабочую среду.

Taizhou Saiweiyue Mould & Plastic Co., Ltd.

ДОБАВИТЬ: № 12, перекресток Джин, улица Ичэн, район Хуанъян, город Тайчжоу, провинция З Хэцзян, 318020, Китай

Мобильный / WhatsApp: +86-15757668880

Тел / Факс: +86-0576-89888400

авторское право © TAIZHOU SAIWEIYUE MOULD & PLASTIC CO., LTD.